На производстве и складе есть процессы, которые замечают только тогда, когда они начинают давать сбой. Этикетка, наклеенная криво или не вовремя, способна остановить отгрузку, запутать учет и создать лишние вопросы у логистов. Пока все работает стабильно, о самом процессе почти не думают – он просто существует и не требует внимания.

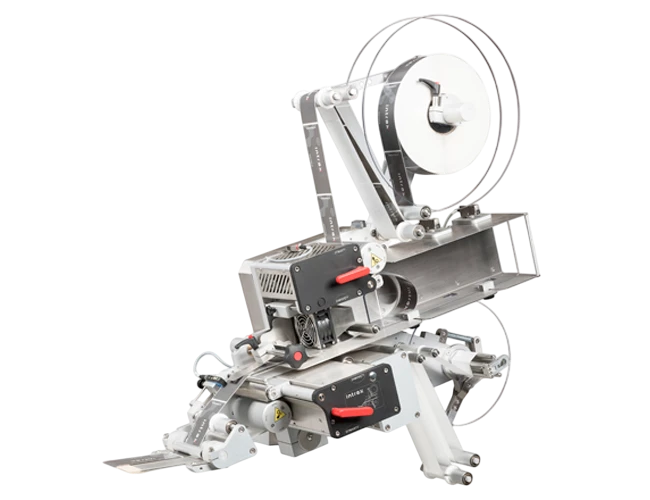

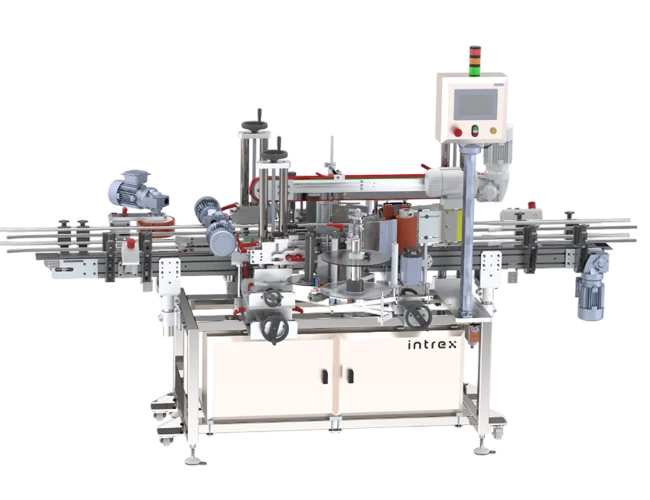

Именно в таких условиях все чаще используются аппликаторы этикеток, которые берут на себя точное и повторяемое нанесение маркировки на упаковку, позволяя людям сосредоточиться на более важных задачах, а не на ручной работе.

Как наклеивание этикеток дошло до автоматизации

Первые этикетки наносились вручную. Оператор брал рулон, прикладывал одну из них к коробке и прижимал ее рукой или простым механическим приспособлением. Для небольших объемов это было приемлемо, но с ростом поставок такой подход быстро стал узким местом. Скорость падала, а количество ошибок росло.

Со временем появились механические аппликаторы, которые упрощали процесс, но все еще требовали участия человека. Следующим шагом стала автоматизация: устройства начали работать синхронно с конвейером, точно в нужный момент подавая и наклеивая этикетку. Сегодня аппликаторы стали частью общей системы упаковки и логистики, где важна не только скорость, но и стабильность результата.

Какие аппликаторы применяются в реальной работе

Современные аппликаторы отличаются конструкцией и способом нанесения. Выбор зависит от формы упаковки, материала поверхности и скорости линии. На практике чаще всего используют такие варианты:

- прижимные аппликаторы для ровных и устойчивых поверхностей;

- пневматические модели для коробок разной высоты и формата;

- боковые системы для нанесения этикеток на вертикальные поверхности;

- решения для работы с паллетами и крупной тарой.

Каждый тип рассчитан на конкретные условия. Универсального варианта не существует, потому что упаковка и задачи у разных производств сильно отличаются.

На что стоит обратить внимание при выборе

Распространенная ошибка – считать, что любой аппликатор «как-нибудь встанет» на линию и сразу начнет работать без нюансов. На практике результат решают мелочи: как ведет себя коробка на конвейере, насколько стабильно она движется, где именно должна оказаться этикетка и в каких условиях все это происходит. Перед покупкой оборудования полезно спокойно разобрать реальные сценарии работы и сделать следующее:

- проверить, сохраняет ли упаковка форму при движении и не «играет» ли на ленте;

- ориентироваться не на паспортную, а на фактическую скорость линии в рабочие смены;

- заранее продумать, насколько удобно будет обслуживать устройство и выполнять перенастройку;

- обратить внимание на точность и повторяемость позиционирования этикетки;

- убедиться, что аппликатор без лишних доработок встраивается в существующий процесс.

После такого анализа часто становится ясно, что важнее не максимальные цифры в характеристиках, а стабильность и предсказуемость в повседневной работе. Когда оборудование подобрано с учетом реальных условий, оператору не приходится постоянно вмешиваться, корректировать подачу или останавливать линию. В итоге процесс наклеивания становится спокойным и рутинным, а это именно то состояние, к которому стремится любое производство.

Итоги без лишних слов

Аппликаторы этикеток – это про стабильность и предсказуемость. Они снижают влияние человеческого фактора, ускоряют упаковку и помогают поддерживать порядок в маркировке даже при больших объемах. Когда устройство подобрано под реальные условия, о нем просто перестают думать. А в производстве это лучший показатель того, что процесс выстроен правильно.